ここ数年、自動車のCMをみると、性能の一番の売りとなる部分に「低燃費」を掲げているものが多くなってきました。ドライバーからすれば、昨今の燃料価格高騰ももちろんですが、燃費の良いクルマはそれだけで魅力的といえます。

ところで、そんな燃費の良さというのは具体的にどのような技術で実現されているかを考えてみると、実は非常に多くの技術が組み合わされています。例を挙げれば、わかりやすいところではハイブリッド化やアイドリングストップ技術などがありますし、エンジン性能の部分では高圧噴射化、低NOx化と燃費のトレードオフ改善(燃焼改善)、エンジン内部のコーティングにより摩擦抵抗を減らすフリクション低減などがあります。

また、エンジンを含む車体全体の軽量化により、消費燃料を少なくするという検討は自動車業界の長年の課題となっています。

今回紹介する発明は、自動車部品として用いられるコンロッド、バルブシート、ギヤなどの原材料となる鉄系粉末の組成を適切なものとすることにより、破断強度やヤング率を向上させながらも被削性を良好とすることで、部品の軽量化を図るというものです(特許第6197720号)。

普段我々はクルマ内部の部品がどのように使われているか、また、どのように作られているかはあまり目にすることはありません。しかし、細かな工夫が鋭意続けられているおかげで、昨今の燃料費高騰にも、なんとか対応できる低燃費が実現されているわけですね。

発明の背景

自動車部品として用いられるコンロッド、バルブシート、ギヤなどは、鉄系焼結体を加工して得られる部品が広く使用されています。このような鉄系焼結体は、鉄系粉末を成型して焼結する「粉末冶金法」によって得られます。

近年、地球環境保護意識の高まりから、自動車部品に限らず、種々の産業機械分野において、部品の軽量化が求められています。必要な疲労強度・機械強度を維持しながら軽量化を行うための材料開発には、部品を構成する材料の「破断強度」「ヤング率」を向上させる必要があります。

従来技術として、「破断強度」を向上させようとする場合には、焼結体の密度、断面空孔数及び最大空孔率を制御する技術が知られています。一方、焼結体の「ヤング率」を向上させようとする場合には、高いヤング率を有する材料を鉄系粉末に配合することが知られています。

しかし、高ヤング率材料は一般的に高い硬度を有するがゆえに、高ヤング率材料を鉄系粉末に配合すると、結果として得られる鉄系焼結体の被削性が悪化するおそれがありました。

そこで、本発明では塑性加工によって鉄系焼結体から得られる鉄系部品のヤング率を被削性の悪化を伴わずに、また、被削性の悪化を招く高ヤング率材料を配合することなくヤング率を向上させる技術を確立することを目的としました。

どんな発明(特許)?

本発明の特許請求の範囲(請求項1)を分節すると以下のようになります。以下の分節の中で、第1段落にある1μm以上且つ20μm以下の粒径を有する鉄系粉末を1質量%以上且つ35質量%以下含有する鉄系粉末混合物とすることが、最も特徴的な点となります。

- 1μm以上且つ20μm以下の粒径を有する鉄系粉末を1質量%以上且つ35質量%以下、

- 20μmを超え且つ45μm以下の粒径を有する鉄系粉末を17質量%以上且つ26質量%以下、

- 45μmを超え且つ75μm以下の粒径を有する鉄系粉末を18質量%以上且つ27質量%以下

- 75μmを超え且つ106μm以下の粒径を有する鉄系粉末を13質量%以上且つ20質量%以下、

- 106μmを超え且つ150μm以下の粒径を有する鉄系粉末を12質量%以上且つ19質量%以下、及び

- 150μmを超え且つ210μm以下の粒径を有する鉄系粉末を4質量%以上且つ6質量%以下、

- 含有する鉄系粉末混合物。

本発明は、特許取得後、複数の異議申立人から異議申立がされ、特許庁審判部において再度審理が行われました。その結果、上記請求項では特許維持できないという判断となったため、出願人は訂正請求を行うことで請求項の内容を一部変更しました。変更後の特許請求の範囲を以下に示します。

- 1μm以上且つ20μm以下の粒径を有する鉄系粉末を1質量%以上且つ35質量%以下、

- 20μmを超え且つ45μm以下の粒径を有する鉄系粉末を17質量%以上且つ26質量%以下、

- 45μmを超え且つ75μm以下の粒径を有する鉄系粉末を18質量%以上且つ27質量%以下、

- 75μmを超え且つ106μm以下の粒径を有する鉄系粉末を13質量%以上且つ20質量%以下、

- 106μmを超え且つ150μm以下の粒径を有する鉄系粉末を12質量%以上且つ19質量%以下、及び

- 150μmを超え且つ210μm以下の粒径を有する鉄系粉末を4質量%以上且つ6質量%以下、

- 含有する、焼結によって鉄系焼結体を得るための鉄系粉末混合物。

訂正請求によって、上記7段落目が訂正され、鉄系粉末混合物の用途が限定されました。

ここがポイント!

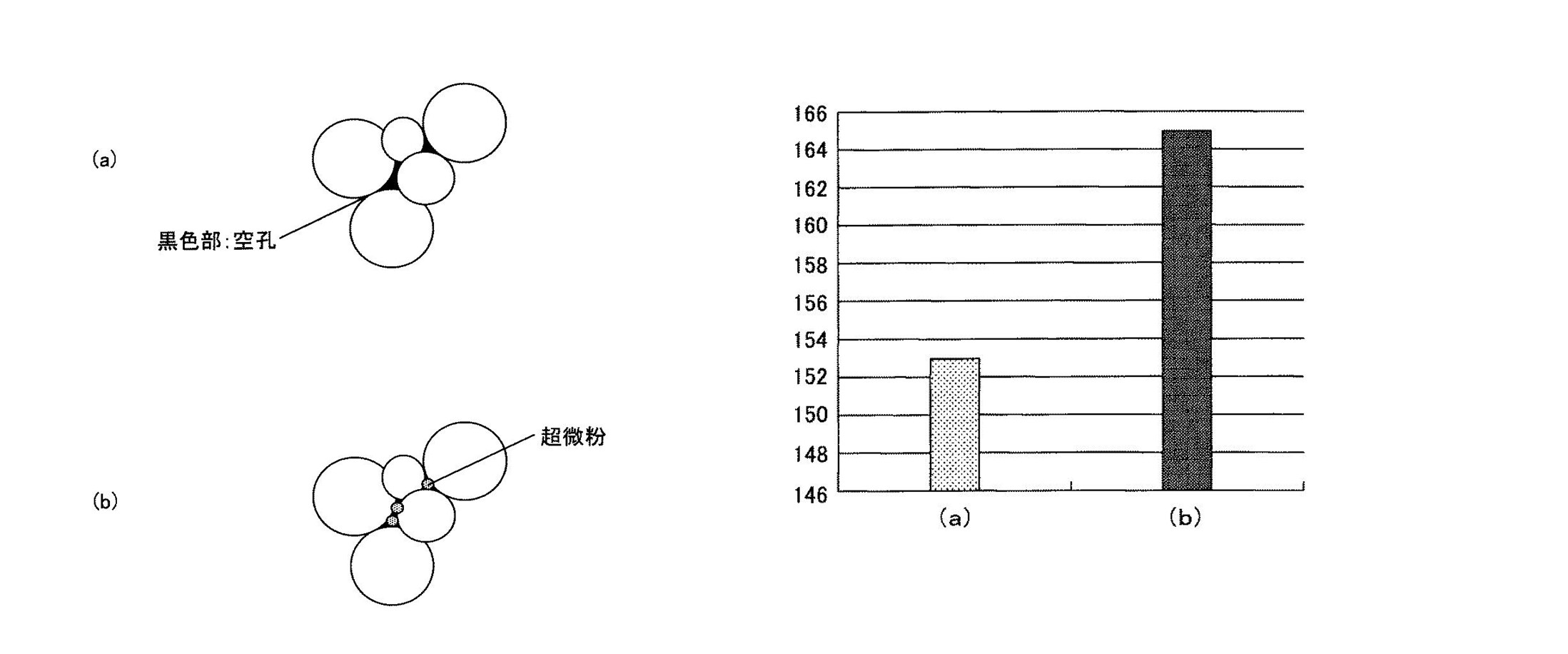

本発明の構成的な部分の特徴は、上述のとおり、1μm以上且つ20μm以下の粒径を有する鉄系粉末という超微粉を含んでいることにあります。これにより、下図のように通常では鉄粒子の間にできる空孔を、鉄微粉末によって分断することが可能となります。

このような、超微粉によって空孔を分断した鉄系粉末混合物を、従来技術と同様の焼結方法、つまり8t/cm2の圧力下で成形し、1150℃の温度において焼結させることで、より高いヤング率を呈することができたのです。

また、本発明においては、所定量の超微粉の配合によるヤング率の向上効果の大きさが、鉄系粉末混合物を構成する超微粉以外の鉄系粉末の粒度分布によって異なることを開示しています。

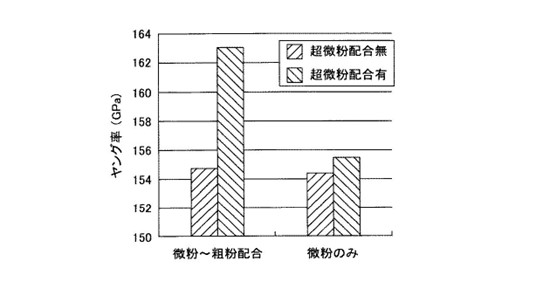

下図は、鉄系粉末混合物における超微粉以外の鉄系粉末の粒度分布によって超微粉の配合によるヤング率の向上効果の大きさが異なることを模式的に示しています。

図において「微粉のみ」とあるのは、20μmを超え且つ45μm以下の粒径を有する鉄系粉末のみに所定量の超微粉を配合したものとなりますが、これではヤング率の向上効果は小さいものでした。

しかし、微粉から粗粉(150μmを超え且つ210μm以下の粒径を有する鉄系粉末)までの種々の粒径を有する鉄系粉末を所定の比率にて配合した鉄系粉末混合物に所定量の超微粉を配合すると、著しく大きいヤング率の向上効果を得ることができたのです。

このような結果から、特定の粒度分布(配合比)を有する鉄系粉末混合物を塑性加工(例えば鍛造及び転造等、加工対象となる材料に大きな力を加えて塑性変形させることにより、同材料を目的とする形状とする加工方法)することにより、本発明のような鉄系焼結体の内部に形成された小さい空孔が加工時の塑性変形に伴って潰れることで、高い密度及びヤング率を有する鉄系部品となることがわかりました。

何に活用されているの?

本発明のような鉄系部品の具体例としては、例えばコンロッド(コネクティングロッド)、バルブシート及びギヤ(歯車)等の自動車部品を挙げることができます。

トヨタ自動車株式会社では、本発明以前にも、鉄系材料の被削性を低減させずにヤング率を高めるという研究を行っており、高強度コネクティングロッド用鋼として種々の材料を提案しています。

なお、コンロッドはピストンの往復運動をクランクシャフトの回転運動として伝達するものですが、この部材を強度を保ったまま軽量化できれば、クランクシャフトの軽量化につながるため、ひいては自動車の省燃費化につながることになります。

近年、環境問題や燃料価格の高騰で、自動車の低燃費化が注目されていますが、本発明のような部品レベルからの高強度化・軽量化の技術が、車全体の省エネルギー化につながっていることがよくわかりますね。

特許の概要

|

発明の名称 |

鉄系粉末混合物、同鉄系粉末混合物から得られる鉄系焼結体、及び同鉄系焼結体から得られる鉄系部品 |

|

出願番号 |

特願2014-61613 |

|

公開番号 |

特開2015-203247 |

|

特許番号 |

特許第6197720号 |

|

出願日 |

平成26年3月25日(2014.3.25) |

|

公開日 |

平成27年10月22日(2015.10.22) |

|

登録日 |

平成29年9月1日(2017.9.1) |

|

審査請求日 |

平成28年3月24日(2016.3.24) |

|

出願人 |

トヨタ自動車株式会社 |

|

発明者 |

鴨雄貴、篠原伸幸、安藤公彦 |

|

国際特許分類 |

B22F 1/00 |

<免責事由>

本解説は、主に発明の紹介を主たる目的とするもので、特許権の権利範囲(技術的範囲の解釈)に関する見解及び発明の要旨認定に関する見解を示すものではありません。自社製品がこれらの技術的範囲に属するか否かについては、当社は一切の責任を負いません。技術的範囲の解釈に関する見解及び発明の要旨認定に関する見解については、特許(知的財産)の専門家であるお近くの弁理士にご相談ください。