猛暑対策に適したエコロジカルな道路

ヒートアイランド現象による都市部の高温化は毎年の社会問題ですが、このようなヒートアイランド対策として、「透水性舗装路」が活用されてきました。

舗装した道路に水を透過できるようにすることで、例えば降雨時に水を透過させ、舗装の下に埋設した基盤材層に水を浸透させて貯留しておき、夏場の暑い日には毛細管作用によって基盤材層から水が地上の方へ移動して蒸発することで、舗装面の温度上昇を抑制させるというものです。しかしながら、従来の透水性舗装路は、基盤材層の保水能力が低く、長時間にわたって水を蒸発させ続けることが困難でした。

保水能力を向上させつつ、環境への負荷も少なく、また、交通量の多い道路や重い車両の通行がある場所でも舗装の劣化や破損を防止するためにはどのようにすればよいのでしょうか。今回紹介する発明は、このような問題点に鑑みた、保水性を有する舗装路についての発明です。

発明の背景

ヒートアイランド対策のひとつとして、透水性舗装が知られています。この種の透水性舗装は、透水性舗装の下方に透水性および保水性を有する基盤材層を配置して、透水性舗装に降った雨水を下方の基盤材層に浸透させて貯留します。そして、夏場の暑い日には貯留された水を(毛管作用により)地上の方へ移動させて透水性舗装面から蒸発させます。蒸発させるときの気化熱を利用して、透水性舗装面の温度上昇を抑制できます。

この種の透水性舗装構造では、基盤材層の保水能力が低いため、長時間にわたって水を蒸発させ続けることが困難です。したがって、吸収した水の一部が蒸発するにとどまり、短時間の日射で乾燥状態となり、透水性舗装表面の温度がすぐに上昇し始めます。

これに対して、保水性能を高めるため、保水性に優れた様々な高保水性骨材が提案されています。しかし、高保水性骨材は、一般的な骨材と比べて高額であり、しかも、舗装面の冷却持続効果が比較的短いという欠点を有します。

また、透水性舗装には、温度上昇の抑制作用だけでなく、ゲリラ豪雨にも耐えうる高透水性および高排水性が要求されています。透水性を高めるためには、透水性舗装に含まれる骨材の間隙を大きく(粒子同士の間隔を広げる)すればよいのですが、その反面、水の吸上げ性能(毛管作用)が低下してしまい、その結果、透水性舗装面の冷却効果が低下します。

以上の理由により、ヒートアイランド対策のための舗装面の冷却効果と、ゲリラ豪雨対策のための保水性能を両立できる透水性舗装が切望されています。

どんな発明?

発明の目的

本発明は上記問題等を考慮して考えられました。本発明の目的は、高い保水性能を備えつつ、舗装面の冷却効果を持続できる、保水性舗装路の構造を提供することにあります。以下に、本発明の概要を説明します。

本発明の保水性舗装路の構造は、例えば、歩道として適用されます。

本発明の保水性舗装路の構造は、全体として連続的に間隙を有し、連続間隙を通じて地中に浸透した水が毛管上昇作用によって地表から蒸発できます。

本発明の保水性舗装路の構造は、雨水の貯留浸透施設として機能する透水基盤材層、および、透水基盤材層の上方に配置された透水舗装層を備えます。

上記の透水基盤材層は、透水基盤材層の骨格をなす下位基盤層、および、

下位基盤層の上に隣接して配置されて下位基盤層の代替層として機能する上位代替基盤層を有します。

上記の上位代替基盤層は、降雨等によっても劣化せず長期間にわたって一定の間隙を維持できる鉱物粒または人工粒を含み、

上位代替基盤層を構成する鉱物粒が真砂土または赤土の何れか一種であり、

上位代替基盤層を構成する人工粒が焼却灰の造粒体です。

下位基盤層を構成する骨材は、角粒体、および、角粒体の表面を被覆するコーティング層で構成され、コーティング層は、酸性官能基を有する自然由来の湿潤物質(アロフェンまたは腐植)を含みます。

さらに、本発明の保水性舗装路では、透水基盤材層から透水舗装層へ向けた毛管上昇作用を高めるように、透水基盤材層から透水舗装層へ向けて徐々に透水性能が小さくなっています。

好ましくは、下位基盤層と上位代替基盤層との間の隣接境界が、貯留水の予想最高水位付近に位置します。

好ましくは、透水基盤材層上に隣接して透水路盤層が配置され、透水路盤層上に透水下地層が配置され、透水下地層上に透水舗装層が配置されています。

発明の詳細

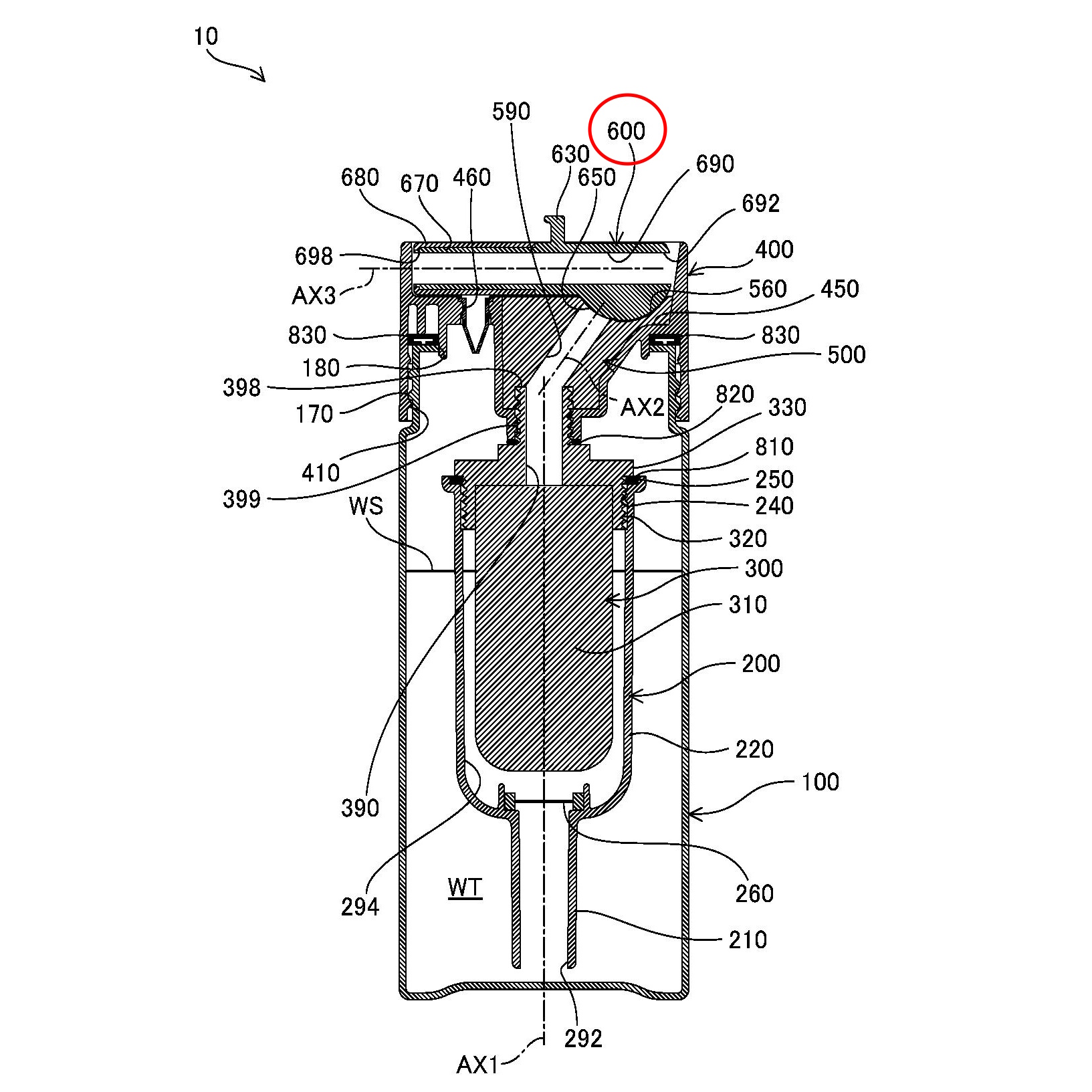

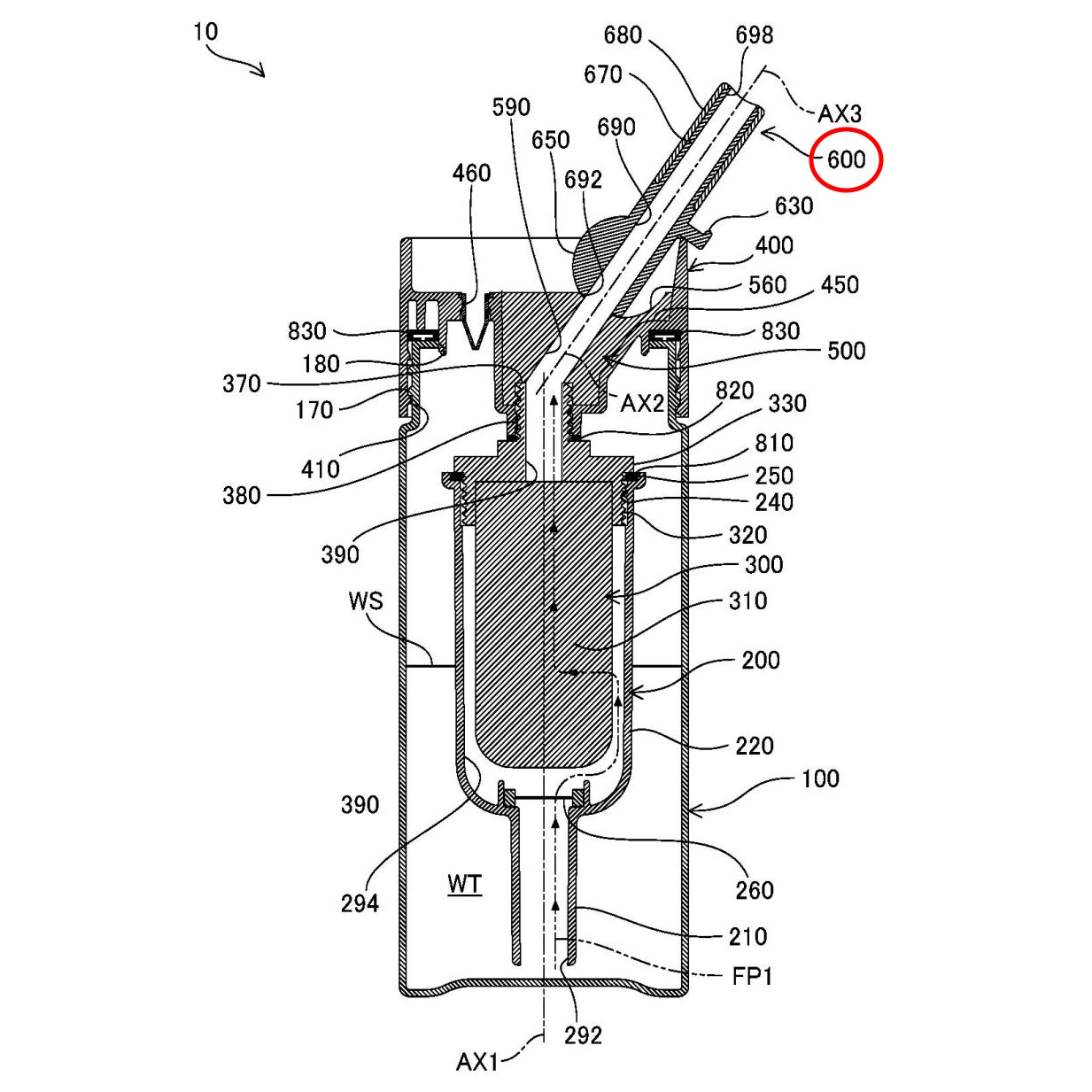

本発明の保水性舗装路の構造の具体例について図面を参照しつつ説明します。図1は、保水性舗装路のモデル図です。

【図1】

【図1】

保水性舗装路の構造

<1>概要

本発明の保水性舗装路10は、全体的に連続間隙を有し、毛管上昇作用によって水が上へ移動できる構造体です。本発明の保水性舗装路10は、路床20上に配置された透水基盤材層30、基盤材層30上に配置された透水路盤層40、透水路盤層40上に配置された透水下地層50、および、透水下地層50上に配置された透水舗装層60の積層構造を有します。

<2>透水基盤材層30

透水基盤材層30は、多孔質構造を有し、雨水の貯留浸透施設として機能します。透水基盤材層30は、透水性が異なる二種類の天然骨材を組み合せて構成され、基盤材層の骨格をなす下位基盤層31、および、下位基盤層31の一部を代替して機能する上位代替基盤層35を有します。

下位基盤層31に含まれる粒子の方が、上位代替基盤層35に含まれる粒子よりも粒径が大きく、また、下位基盤層31の方が上位代替基盤層35より透水性能も大きくなっています。

上位代替基盤層35は、下位基盤層31の上面と接しています。両層31,35の間で連続的に通水が可能であり、また、毛管現象による水の上昇も可能です。

<2.1>下位基盤層31

下位基盤層31は、角粒体32の表面をコーティング層33で被覆した骨材群を含みます。角粒体32は、リサイクル骨材などであり、例えば、粒の大きさがそろった再生砕石です。コーティング層33は、自然由来の湿潤物質を含みます。

<2.1.1>角粒体

角粒体は、耐圧性に優れた角張った形状の粒体であり、例えばさまざまな産業廃棄物を組み合わせて使用できます。産業廃棄物としては、再生砕石(コンクリートガラ、インターロッキングレンガ等)、レンガ類(タンデッシュレンガ、耐火レンガ、高炉スラグ、赤レンガ等)、ALC(軽量気泡コンクリート)、または瓦類などです。

リサイクル骨材としては、10mm~60mmの範囲の所定の大きさで篩分けしたもの(大きさをそろえたもの)を使用できます。

素材や使途などを考慮して、粒径サイズを適宜調整した角粒体11を使用します。

<2.1.2>自然由来の湿潤物質

コーティング層33に含まれる自然由来の湿潤物質とは、酸性官能基を有する自然由来の物質です。例えばアロフェン、腐植物質等が挙げられます。

自然由来の湿潤物質は、下位基盤層31内において浮遊物質を吸着できるだけでなく、毛管現象による水の吸上げ高さの向上にかなり貢献します。

上記のアロフェンは、粘土鉱物の一種です。火山灰由来の土壌が風化することによって生成した多孔質・非結晶性のシリカ・アルミナ系鉱物です。成分の組成はAl2O3・SiO2・nH2Oです。非常に微細な気孔が存在し、比表面積が大きいため、微小物質を物理的に吸着し、また吸湿も可能です。

上記の腐植物質は、土壌中の動植物の遺体が微生物によって分解される過程でできた酸性官能基を有する自然由来の物質です。コロイド状有機高分子化合物となり、微小物質を物理的に吸着でき、リサイクル骨材として再生砕石を用いた場合には、腐植物質が再生砕石の「アルカリ性」を中和します。

好ましくは以下の介在物質を介して、角粒体32の表面に自然由来の湿潤物質を付着させます。その介在物質は、例えば、湿潤性を有する高吸水性樹脂や高分子吸収体であり、具体的には、ポリアクリル酸ナトリウム、デンプングラフト重合系、ポリビニルアルコール系、カルボキシメチルセルロース系(CMC)、酢酸ビニル樹脂、でんぷん糊、水等です。これらの物質は湿潤すると粘性を有するため、この粘性を利用して角粒体32の表面に、上記の自然由来の湿潤物質を付着させます。

<2.1.3>下位基盤層31の例示

下位基盤層31としては、例えば製品名「J-ミックス(東邦レオ株式会社製)」をそのまま用いることができます。J-ミックスの具体的な組成および製法は特開2014-177761号に開示されています。

J-ミックスは、一般的な単粒度砕石よりも、貯水能力を約1.4倍に高めることができます。

<2.2>上位代替基盤層35

上述した下位基盤層31は、リサイクル骨材に自然由来の湿潤物質を被覆した構造であるため比較的高価です。

そこで、下位基盤層31の使用量を抑制するために、下位基盤層31と同等の毛管上昇作用を有する代替骨材を使用します。代替骨材として、安価な上位代替基盤層35を使用します。

<2.2.1>上位代替基盤層35の組成

上位代替基盤層35は、降雨等によっても劣化せず、長期間にわたって一定の間隙を維持できる鉱物粒または人工粒を含みます。例えば真砂土または赤土等を使用できます。好ましくは真砂土を使用します。

真砂土は、花崗岩が風化したものであり、粗砂や砕砂成分を多く含む安価な土です。真砂土は市販されています。

赤土は、関東ローム層のような風化した火山灰層からできた土です。シルトや粘土成分を多く含んだ安価な土砂です。

人工粒としては、例えば安価な焼却灰の造粒体等を使用できます。

<2.2.2>真砂土または赤土が好ましい理由

舗装路は、踏圧等の加重を繰り返し受けます。上位代替基盤層35として一般土砂や黒土等を用いた場合には、施工当初には透水性作用及び毛管上昇作用を期待できますが、繰り返しの加重によって、経時的にその性能が低下していきます。

この原因は、一般土砂や黒土等が粘土粒子を多く含み、加重によって土粒子間の隙間が減少するためと推測されます。

この点に着目し、上位代替基盤層35の原料として、公知の各種骨材や土壌等を用い、加重を繰り返し与える試験を行って検討しました。その結果、真砂土または赤土は、下位基盤層31と近い透水性作用および毛管上昇作用(機能)を有すること、しかも、長期間にわたって良好な透水性作用および毛管上昇作用を持続できることを確認しました。

真砂土または赤土は、一般土砂や黒土等と比べて粘土粒子が少ないため、加重を繰り返し受けても土粒子間の隙間が減少しにくい性質を有します。

特に、岩石が風化してできた真砂土は、赤土と比べて土粒子間の隙間が減少しにくいことを確認できました。

このように、下位基盤層31として真砂土または赤土を用いることで、下位基盤層31との相性が最も良いだけでなく、下位基盤層31の透水性作用および毛管上昇機能を長期間にわたって維持できます。

さらに現実的な問題があります。昨今の建設現場において、透水性作用および毛管上昇機能に優れた「良質土」を入手することが困難という問題です。しかし、赤土は関東であれば比較的容易に入手でき、真砂土は関西であれば比較的容易に入手できます。

<2.2.3>下位基盤層31と上位代替基盤層35の境界位置

保水性舗装路10を構成する各層の層厚は、現場の状況等に応じて適宜調整されます。好ましくは地表から下位基盤層31の上面までの高さ、すなわち下位基盤層31と上位代替基盤層35の隣接境界は、貯留水の予想最高水位付近の高さとします。

一般的には、歩道の直下地盤の浸透水が一定の水位に達したときに、周辺の側溝等に浸透水を逃がすように構成されています。「貯留水の予想最高水位」とは、浸透水を周囲へ逃がすときの浸透水の水位を指します。

最高水位をはるかに超える高さまで下位基盤層31を形成することも可能ですが、下位基盤層31の資材コストが高くなります。

そこで、下位基盤層31の高さを必要最低の高さに抑え、下位基盤層31の高さの不足分を上位代替基盤層35で補います。これにより、透水基盤材層30全体としての雨水の貯留作用および水の毛管上昇作用を低コストで実現できます。

<2.3>透水シート36

上位代替基盤層35を構成する土粒子の粒径は、下位基盤層31の骨材の粒径よりも極端に小さい場合があります。この場合、下位基盤層31上に上位代替基盤層35を直接敷き詰めると上位代替基盤層35の土粒子が雨水と一緒に下方へ流れ落ちるおそれがあります。

これに対して、上位代替基盤層35の土粒子の透過を規制する不織布等の透水シート36を設置することで、上位代替基盤層35の土粒子の流下を規制できます。ただし、透水シート36は、必ずしも設置する必要はありません。

【図1】

【図1】

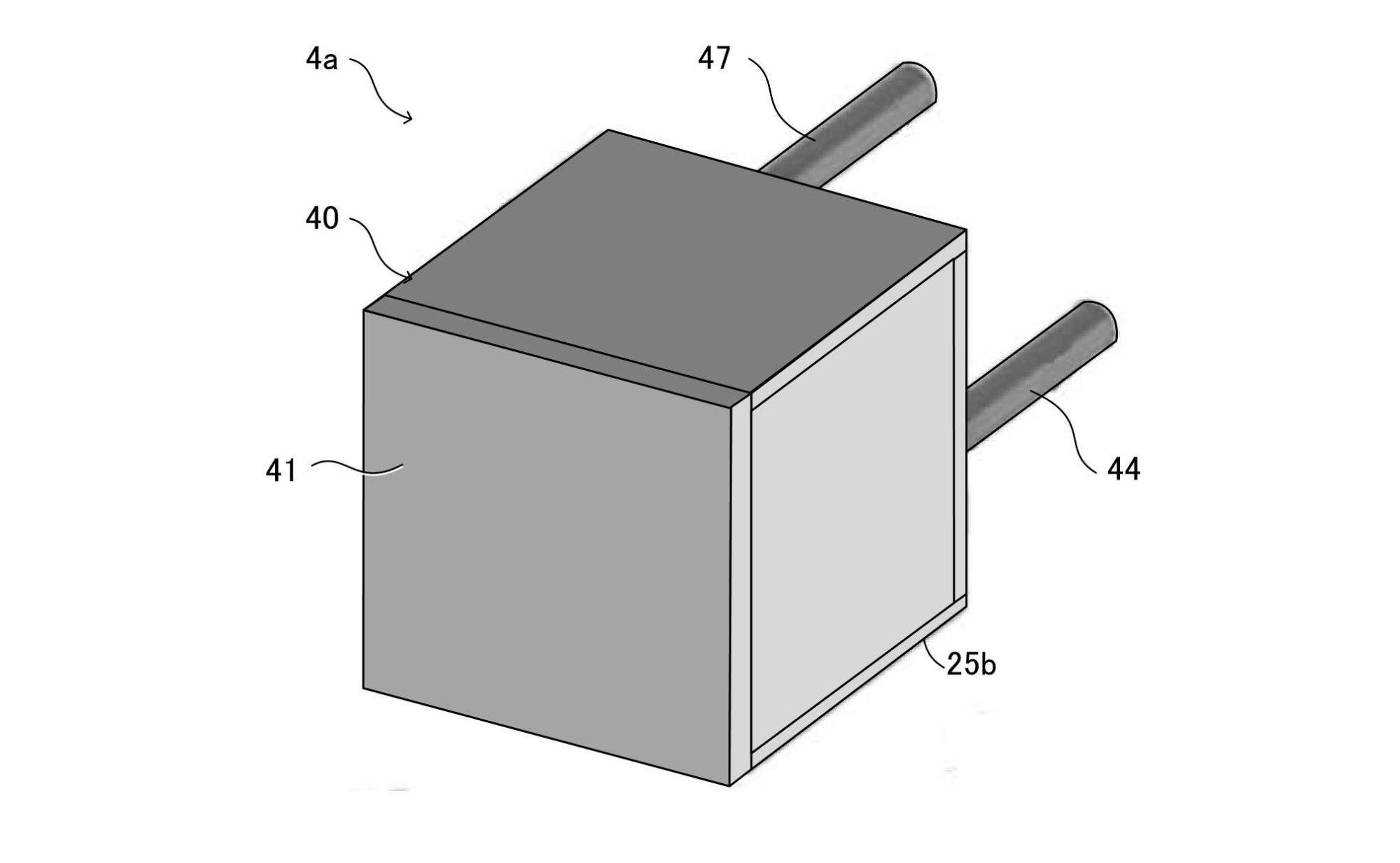

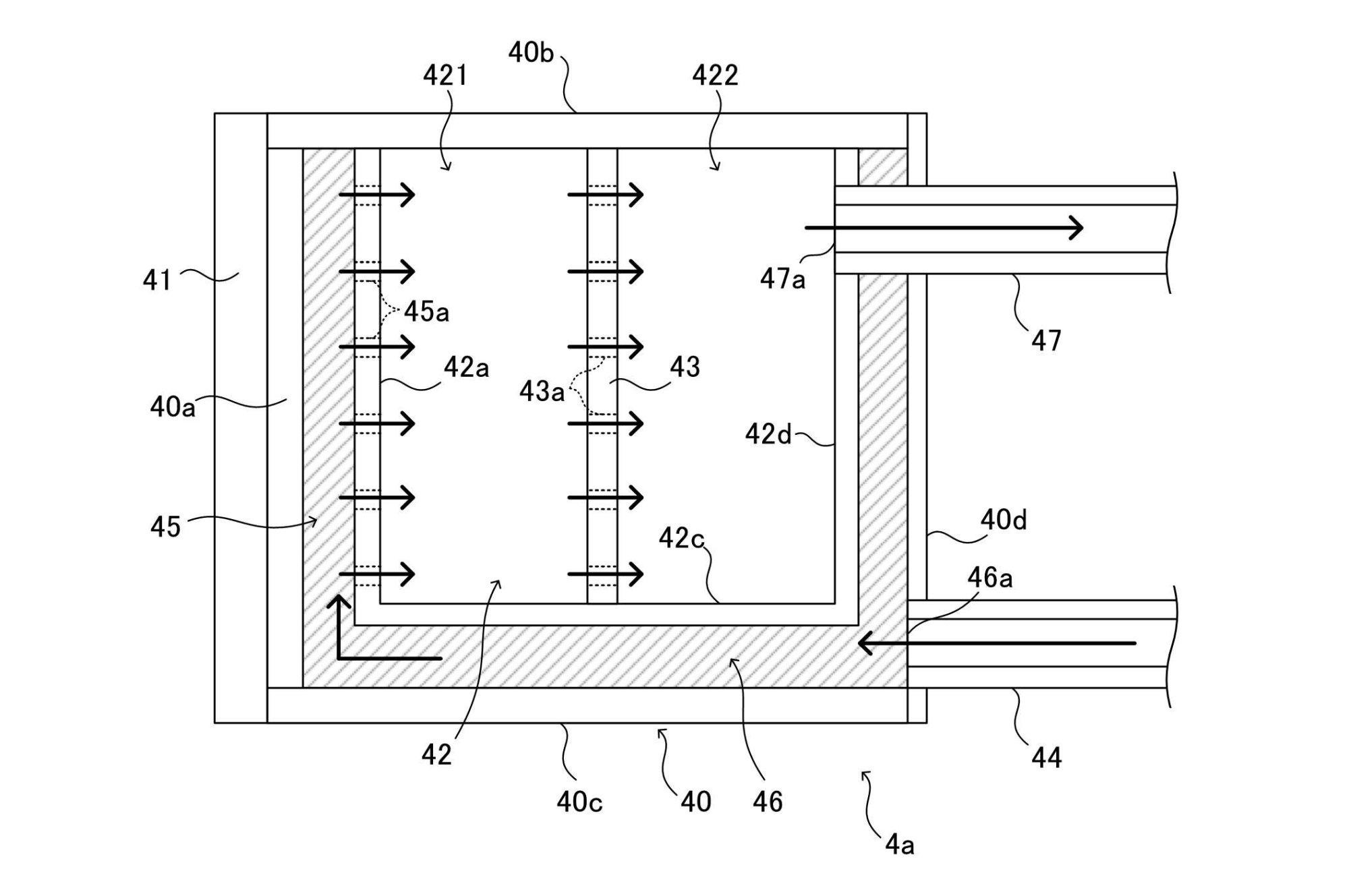

<3>透水路盤層40

透水路盤層40は、クラッシャーラン等の粒状材料を用いた一般的な路盤です。クラッシャーランとは、岩石などを破砕機(クラッシャー)で砕いたものです。大きさをそろえずに作られた分、安価です。透水路盤層40には、砕石や砂利などの自然骨材の他、廃棄物の適用も可能です。

<4>透水下地層50

透水下地層50は、透水舗装層60の下地材です。本例の透水下地層50は、透水路盤層40上に敷設され透水性を有するアスファルトコンクリート製の耐圧下地層51、および、耐圧下地層51上に敷設された砂製のクッション層52を有します。

なお、透水下地層50は、耐圧下地層51またはクッション層52のいずれかのみを有する場合もあります。

透水下地層50がクッション層52を有する場合、必要に応じて、透水シートによって砂の流下を防ぎます。

<5>透水舗装層60

本例の透水舗装層60は、透水・保水性を有する硬質のブロック61で構成されています。

<6>保水性舗装路の透水係数の例示

透水基盤材層30から上方向への毛管上昇作用を高めるために、保水性舗装路10での透水性能は、透水基盤材層30で最も大きく、上へ行くほど透水下地層50、透水舗装層60の順で徐々に小さくなっています。

保水性舗装路の作用

続いて、保水性舗装路10の各作用について説明します。

保水性舗装路10を構成する各層60~30は、連続的な通水性を有します。

したがって、舗装面に降り注いだ雨水等は、透水舗装層60、透水下地層50、透水路盤層40、上位代替基盤層35を順に浸透して下方へ移動し、上位代替基盤層35の直下にある下位基盤層31に貯留されます。

雨水は、透水基盤材層30を構成する下位基盤層31だけでなく上位代替基盤層35にも貯留されます。

透水基盤材層30内に浸透した水を周囲に浸透させずに貯留させておく場合もあれば、水の一部を路床20や側壁地山を通じて外部へ逃がす場合もあります。

下位基盤層31は、骨材群(角粒体32の表面を自然由来の湿潤物質を含むコーティング層33で被覆したもの)で構成されています。SS物質(水中を浮遊する物質)を含む雨水が下位基盤層31の内部を流下するときに、自然由来の湿潤物質を含むコーティング層33と接触すると、雨水中を浮遊するSS物質が捕捉されます。

捕捉されたSS物質は、自然由来の湿潤物質と同様に湿潤しているため、捕捉されたSS物質にさらに新たなSS物質が捕捉されます。

雨水の浸透速度は極めて遅いため、捕捉したSS物質が角粒体32から分離して流出することはなく、長期間にわたって捕捉状態を維持できます。

このように下位基盤層31の流下途中でSS物質が捕捉されるため、下位基盤層31の最底部におけるSS物質の沈降および堆積を抑制できます。

水の貯留能力

雨水は、透水基盤材層30を構成する下位基盤層31および上位代替基盤層35の両方に貯留されます。

特に下位基盤層31の間隙率は、粒サイズがそろった一般的な砕石と比べて高いため、下位基盤層31は、大量の水を貯留できます。

したがって、長時間にわたって保水性舗装路10内に水を貯留できます。よって、透水舗装層60の表面に水溜まりができにくく、優れた排水性が発揮され、ゲリラ豪雨対策に有効です。

大気の冷却

夏場の気温上昇に伴って透水舗装層60の表面温度が高まると、下位基盤層31中に貯留された水が毛管現象により透水舗装層60へ向けて上昇し、さらに透水舗装層60の上面から蒸発します。

水が大気中へ蒸発するときに気化熱を奪うため、透水舗装層60の周囲の温度を下げて効果的な冷却が可能です。

特に、浸透基盤層30を構成する下位基盤層31および上位代替基盤層35中に大量の水が貯留されているため、水の毛管上昇作用を長時間にわたって持続できます。

したがって、透水舗装層60の周囲の冷却効果を長時間にわたって持続でき、都市部のヒートアイランド対策にきわめて有効です。

冷却効果の実証実験

本発明の保水性舗装路を適用した歩道路と、舗装層をアスファルトで覆った通常の歩道路を比べるために、8月の9日間にわたって実証実験を行い、歩道路の表面温度を測定しました。

本発明では、透水舗装層60として60mm厚の保水ブロックまたは透水性アスファルト舗装を用い、透水下地層50として40mm厚のクッション層52を用い、透水路盤層40として100mm厚の再生砕石を用い、上位代替基盤層35に35mm厚の真砂土を用い、下位基盤層31に45mm厚のJ-ミックス(東邦レオ株式会社製)を用いました。

その結果、アスファルトで覆った通常の歩道路では、表面最高気温の平均は54℃でした。これに対して、本発明の保水性舗装路を適用した歩道路では、表面最高気温の平均が38℃でした。本発明の保水性舗装路が-16℃の冷却効果を有していました。

上記の実証実験によって、本発明における優れた冷却効果は、水の蒸発時間、すなわち冷却時間の持続性に起因することを確認できました。

他の具体例

上述した例では、透水基盤材層30(下位基盤層31、上位代替基盤層35)、透水路盤層40、透水下地層50(耐圧下地層51、クッション層52)、および透水舗装層60を積層させて保水性舗装路10を構成しました。一方、保水性舗装路10は、以下の複数層の組み合せによって構成される場合もあります。

(1)透水基盤材層30、および透水舗装層60

(2)透水基盤材層30、透水路盤層40、および透水舗装層60

(3)透水基盤材層30、透水下地層50、および透水舗装層60

いずれの例でも、保水性舗装路10は、少なくとも透水基盤材層30および透水舗装層60を備えます。組み合わせは、周辺環境や日照環境等を考慮して適宜選択されます。

ここがポイント!

以上説明しましたように、本発明は、歩道、公園・広場、車道等で利用できる保水性舗装路の構造に関します。本発明は、高い保水性能を維持しつつ、地表の冷却効果を経済的に持続できます。

本発明の保水性舗装路は、雨水の貯留機能、および、水の毛管上昇作用による冷却機能を併せ持ちます。本発明の保水性舗装路は、地中に配置された透水基盤材層、および、透水基盤材層の上に配置された透水舗装層(吸水・保水ブロックまたは透水アスファルト)を備えます。

透水基盤材層は、透水基盤材層の主体となる下位基盤層、および、下位基盤層の代替材として機能させる上位代替基盤層を有し、下位基盤層と上位代替基盤層の間で連続的な通水が可能であり、また、毛管現象による水の上昇作用も可能です。

上位代替基盤層では、鉱物粒(真砂土または赤土)または人工粒を使用することができ、これにより、降雨後でも劣化せず長期間にわたって粒の間隙を維持できます。

本発明では、下位基盤層に含まれる骨材は、角粒体および角粒体の表面に付着したコーティング層で構成されています。コーティング層は、酸性官能基を有する自然由来の湿潤物質(アロフェンまたは腐植)を含みます。

本発明によって、高価な下位基盤層の使用量を削減できます。また、下位基盤層を削減した分の代替材として上位代替基盤層を利用して透水基盤材層を形成することにより、高い保水性能を備えつつ、舗装面の冷却効果を持続できます。したがって、従来困難であったヒートアイランド対策とゲリラ豪雨対策の両立が可能です。

未来予想

本特許は、東邦レオ社から出願されました。東邦レオ社は、環境問題に配慮したさまざまな“グリーン”事業を手掛けている会社です。さまざまな事業のうちの1つが、グリーンインフラ事業であり、ヒートアイランド対策に関わる事業もグリーンインフラ事業の1つです。

本特許発明は、電力などのエネルギーを使わなくてもヒートアイランド対策に寄与できるアイデアです。上述した「J-ミックス」という製品はすでに販売されており、本発明は、この製品を利用した発明に相当すると考えられます。今後ますます地球温暖化が進み、夏季の猛暑対策をエコロジカルな方法で実施しようとした場合に、本発明の技術は利用価値を有すると思われます。

特許の概要

|

発明の名称 |

保水性舗装路の構造 |

|

出願番号 |

特願2018-231642 |

|

公開番号 |

特開2020-094356 |

|

特許番号 |

特許第6601989号 |

|

出願日 |

平成30年12月11日(2018.12.11) |

|

公開日 |

令和2年6月18日(2020.6.18) |

|

登録日 |

令和1年10月18日(2019.10.18) |

|

審査請求日 |

令和1年10月18日(2019.10.18) |

|

出願人 |

東邦レオ株式会社 |

|

発明者 |

木田 幸男、武田 治夫、太田 太郎 |

| 国際特許分類 |

E01C 7/32 |

| 経過情報 |

本願は早期審査請求によって早期に審査され、1回の拒絶理由通知を経て特許となりました。 |

(例)実開平7−34992号

(例)実開平7−34992号 【図1】

【図1】 【図2】

【図2】 【図3】

【図3】 【図4】

【図4】 図1

図1 図2

図2 図3

図3 図4

図4